PCBs/Leiterplatten selbst herstellen

Leiterplatten entwickeln und Isolationsfräsen

Folgende Schritte sind notwendig um eine Leiterplatte (LP) selbst herzustellen:

der Schaltplan für die Elektronik ist bereits z.B. als Handzeichnung vorhanden. Diese Zeichnung muss mit einem speziellen Programm in ein Schaltplanlayout überführt d.h. nochmals gezeichnet werden. Diese Programme haben alle Bauteil-Symbole zum zeichnen eines Schaltplans und enthalten auch (fast) alle Bauteile-Informationen der verwendeten Bauteile. Damit kann der Symbol-Schaltplan in eine Bauteileanordung auf einer Leiterplatte umgesetzt werden. Die Anordung der Bauteile auf der LP ist ein wichtiger Vorgang der etwas Erfahrung und Praxis erfordert. Als Letztes werden die Leiterbahnen verlegt. Auch dieser Vorgang kann durch spez. Routerprogramme automatisiert werden, aber auch von Hand erfolgen.

Entwicklung einer Leiterplatte

Ich verwende zur Leiterplattenentwicklung das Program

TARGET3001. Das Programm kann den gesamten Entwicklungsprozess bis hin zur Erstellung der Fräs-Dateien für die CNC-3018 erstellen. Das Programm ist a.m.S. leicht zu erlernen und zu bedienen -->

hier alle Infos zu TARGET3001. Diese SW hat einen sehr großen Bauteilevorrat, einen autom. Bauteileplazierer, autom. Leiterbahnrouter und liefert auch alle notwendigen Dateien zur Leiterplattenherstellung. Für das entgültige Layout der LP ist letztlich immer eine Nacharbeit von Hand, beim Platzierung der Bauteile und der optimieren der Leiterbahnen (LB), notwendig.

Nach meiner Erfahrung ist grundsätzlich zu beachten:

- LB-Breite immer >= 1 mm

- Isolationsbahnen min. 0,2 mm Breite

- LB-Durchführung zwischen ICs mit 2,45 Raster vermeiden

- bei einseitigen LP u.U. Draht-Brücken mit einsetzten

- Pin-Pads für ICs möglichst grossflächig ausführen

Hat man das komplette Layout der LP erstellt und die Leiterbahnen wie oben beschrieben optimiert, werden die Fräsdateien für die CNC-3018 direkt aus dem Program

TARGET3001 (V30) erstellt. Im Prog.-Dialog "Isolatonsfräsen" wird das Ausgabeformat CNC ISO 6983 (G-Code/Mach3) angegeben und die entprechende Auswahl für Isolations-fräsen bzw. -gravieren, Bohren oder LP-Umrissfräsen gewählt. Bei einer doppelseitigen LP müssen vorher noch Passbohrungen gesetzt werden.

Die Arbeitsschritte Gravieren, Bohren, Fräsen erfordern an der CNC-Maschine 3018 einen Werkzeugwechsel der von Hand durchgeführt werden muss. Hierzu muss die Z-Achse der Maschine ca. 20mm hoch und dann in ihre X+Y-Ausgangsposition der LP gefahren werden. Um für den Werzeugwechsel genügend Zeit zu haben, erstelle ich über den Prog.-Dialog "Isolatonsfräsen" 3 (4) eigene Bohr-und Fräs-G-Code-Programme über "Ausgabe starten":

- LeiterplattenName.cnc

- LeiterplattenName_Bohren.cnc

- LeiterplattenName_Fräsen.cnc

- LeiterplattenName_Pass.cnc

Diese Programme starten dann den jeweiligen Fräsvorgang, ab dem X-Y-Nullpunkt der LP bei einem vorher auf das jeweils neue Werkzeug "genullten" Z-Achse.

Z-Achse Nullstellen

Durch die Werkzeugwechsel (Isolation, Bohren, LP-Umriss) der Fräser ist das wiederholte Nullstellen der Werkzeugspitze unbedingt erforderlich. Vor allem beim Isolationsfräsen muss die Werkzeugspitze auf 0,01 mm genau auf die Kupferoberfläche kalibriert werden können. Das ist über die Verfahrmöglichkeiten per Hand nicht machbar, deshalb ist ein sog. Tasterprogramm in CANDLE vorhanden. Vor dem Start diese Programms muss die Tast-Einrichtung mit 2 Klemmen versehen werden. Die Klemmen werden an der LP-Kupferfläche und am Werkzeug angeklemmt. Mit dem Start des Tast-Programms wird die Höhe der LP-Kupfer-Oberfläche ermittelt und das Null stellen der Z-Achse durchgeführt.

HeightMapping oder Höhenkorrektur der LP

Die Steuerungs-SW CANDLE (1.1.7) ist für den Hobby-Bereich ausreichend umfangreich ausgestattet. Ich möchte vor allem hier den Programmteil hervorheben der für das Isolationsfräsen sehr wichtig ist. Das

Höhen-Tastprogramm von CANDLE gibt einem die Möglichkeit eine kupferbeschichtete LP an vielen Stellen in X+Y-Richtung abzutasten und die Höhenunterschiede an diesen Stellen zu speichern. Die erkannten Höhenänderungen in X- und Y- Richtung passen die Tiefenverstellung der Z-Achse beim Isolationsfräsen an. Damit ergibt sich eine konstante Frästiefe über die gesamte LP-Fläche, die beim Isolationsfräsen über die Qualität (Breite, Tiefe, Kupfergrat) der Isolationkanäle entscheidet. Bitte lesen sie die

Beschreibung (PDF) des HeightMapping unter Pkt.4

Eine ausreichende Qualität beim Isolationfräsen lässt sich also ohne ein sorgfältiges HeightMapping der LP nicht erreichen. Dieser Vorgang wird nach dem Einspannen der LP auf dem Frästisch mit einem Gravier/Frässtichel durchgeführt und zeigt die Höhenunterschiede der LP direkt an. Aus meiner Erfahrung sollten die Höhenunterschiede möglichst nicht über 0,1 mm hinausgehen. Es sollten auch möglichst vielen Tastpunkte in Y + X Richtig gesetzt werden. Als Hinweis: bei einer LP-Länge von 7 cm arbeite ich auch mit min. 7 Höhenmessungen in X- bzw. Y-Richtung. Alle Messpunkte werden in einer sog. Map-Datei gespeichert und dann beim Isolatationsfräsen verwendet.

Ein kompletter Fräsvorgang

beginnt für eine einseitige LP mit dem Isolationsfräsen, dann Bohren und LP-Kontur fräsen.

Hinweis: für eine doppelseitige LP sind als erstes Passbohrungen zu bohren.

- 1. Werkzeug (Stichel) in den Spindelmotor einsetzen

- in CANDLE die Isolationsfräs-Datei laden

- X+Y-Ausgangspunkt auf der LP markieren und per Jogging anfahren

- X+Y Achse nullen mit CANDLE => Ausgangspunkt für alle Fräsvorgänge

- Z-Achse mit Z-Kalib.Prog.CANDLE auf 0 tasten

- HeightMapping mit CANDLE auf der LP durchführen - Map-Datei speichern

- Auf X+Y-Ausgangspunkt zurückfahren

- Z-Achse auf 0 tasten und setzen

- Height-Map-Datei verwenden

- Fräsvorgang starten -> fräsen -> stop -> Z-Achse wird autom. hochgefahren

- 2. Werkzeug (Bohren) wechseln

- Auf X+Y-Ausgangspunkt zurückfahren

- in CANDLE die Bohr-Datei laden

- Z-Achse auf 0 tasten+setzen

- Bohrvorgang starten - bohren - stop - Z-Achse autom. hoch

- 3. Werkzeug (Fräser) wechseln

- Auf X+Y-Ausgangspunkt zurückfahren

- in CANDLE die Umrissfräs-Datei laden

- Z-Achse auf 0 tasten+setzen

- Fräsvorgang starten - fräsen - stop - Z-Achse autom. hoch

- Fräsvorgang fertig

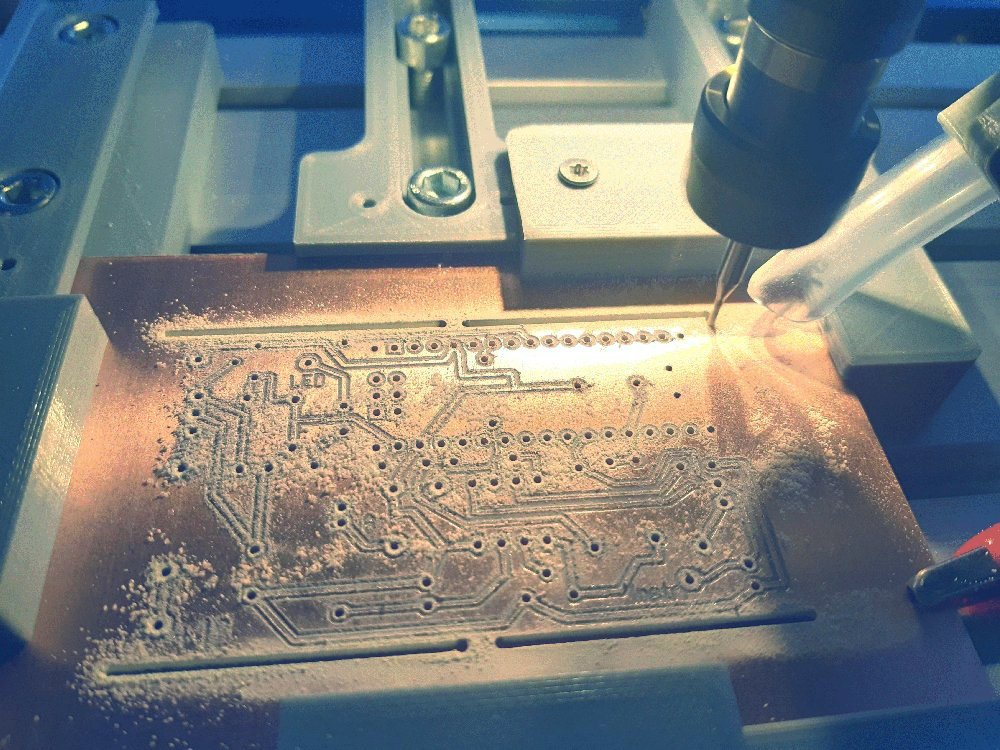

Damit ist der komplette Fräsvorgang für eine LP beendet. Ob die Qualität des Graviervorganges, der Isolation ausreichen gut ist sieht man bereits beim 1. Arbeitsgang. Notfalls kann hier bereits angebrochen werden. Das Bohren und Umrissfräsen ist unkritisch - es funktioniert praktisch immer und wird deshalb auch nicht weiter darauf eingegangen. Es kommt also auf das Isolationsfräsen an und es erfordert noch weitere wichtige Voraussetzungen bis man ein gutes Ergebnis erziehlt.

Das verwendete Fräs-Werkzeug und die Einstellungen

Für ein-/doppelseitige LP verwende ich folgende CNC-Werkzeuge und Einstellungen:

- Isolationsfräsen: 45° oder 60° Gravier-Stichel (0,1 oder 0,2 Spitze)

- Pass-Bohrungen: 3,0 mm Bohrer

- Bauteile-Bohrungen: 0,8 und 1 mm Bohrer

- LP-Kontur: 1,5 oder 1 mm Stirn-Fräser

Einstellung für das Isolationsfräsen/Gravieren

- Gravur Tiefe: 0,12 mm

- Gravur Vorschub: 2,0 mm/Sek

- Restkupfer wird nicht entfernt

Einstellung für das Pass/Bohren und Umrissfräsen

- Fräs/Bohrtiefe min. 2,5 mm

- Bohren und Stirnfräse Vorschub: 0,5mm/Sek

- Leiterplattenmaterial mit 35 um Kupfer:

gute Erfahrung habe ich mit LP auf Epoxi-Basis gemacht.

Hartpapier/Pertinax LP können eine wellige Oberfläche haben

Bohren und Umrissfräsen sind problemlos. Das "kritische" Werkzeug ist die Auswahl des passenden Gravierstichel. Dieser hat grossen Einfluss auf die Breite der Isolationbahn und auf die Gesamtqualtät d.h. eine möglichst saubere, gratfreie Gravur in der Kupferoberfläche. Mehrere Punkte beeinflussen die Qualität der Gravierung: Graviertiefe, Drehzahl der Spindel, Vorschub der Gravierung, Grad (°) d. Stichelspitze.

Die Spindel-Drehzahl der 3018 ist mit ca. 9000 U/Min etwas gering, mindest 10.000, besser 15.0000 U/Min sind wünschenwert. Gravierstichel mit einer Gravierspitze kleiner 45°, verlieren ihre Spitze durch Abnutzung während des LP-Graviervorgang und sind höchst empfindlich gegen Bruch. Deshalb der Vorschlag zur einem Stichel ab 45° Schneiden-Winkel und möglichst geringen Graviertiefe von ca. 0,12mm.

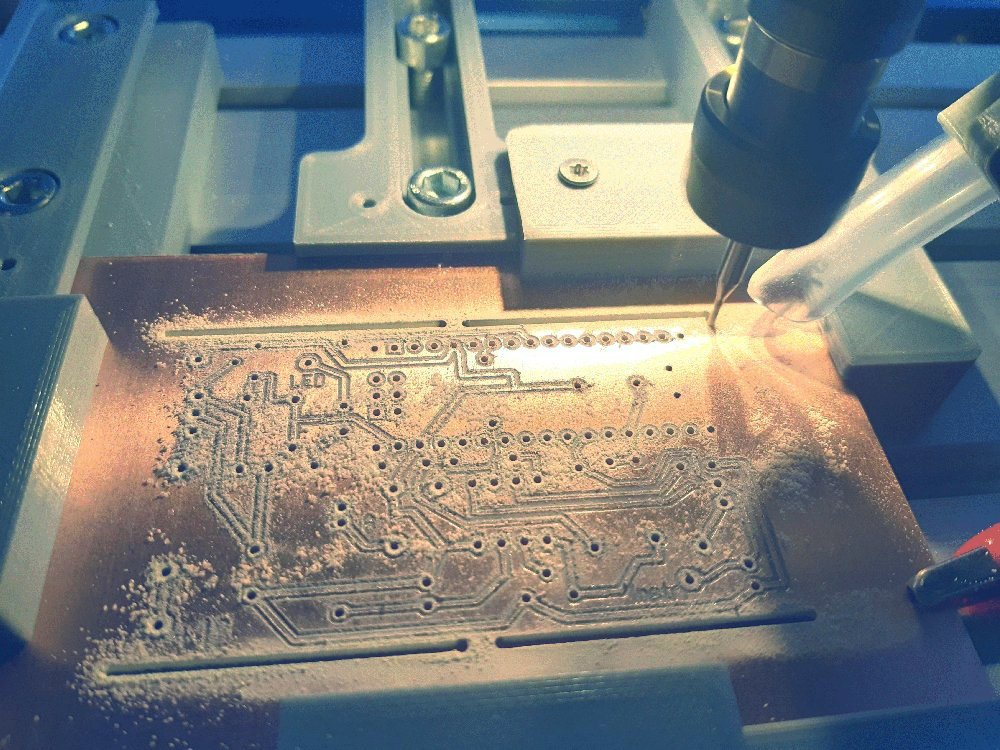

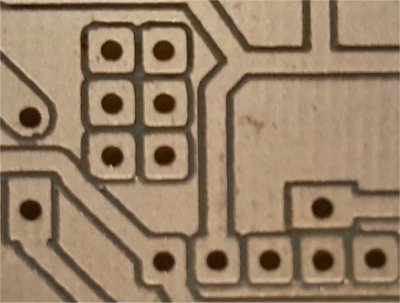

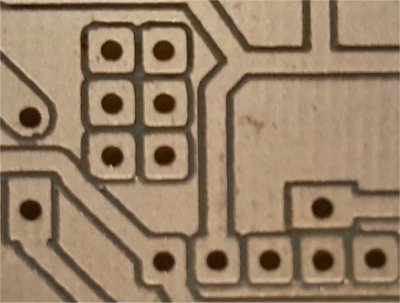

Das Foto zeigt ein Gravierergebnis und eine unbehandelte, nicht entgratete und gereinigte Oberfläche. Achten sie auch auf die Genauigkeit der Bohrungen mittig zum jeweiligen Kupfer-Pad.

Fazit und Ergebnis zum Isolationsfräsen mit der CNC 3018

Die Qualität des Isolationsfräsen mit der CNC 3018 ist ausreichend gut und verwendbar. Mit etwas Nachbehandlung der LP-Oberfläche kann man den Grat an den Rändern der Isolationbahnen komplett entfernen. Leiterbahnen < 0,5 mm werden eher nicht möglich sein. Dass diese preiswerte Maschine Einschränkungen in der Stabilität der Konstruktion, der Laufruhe und bei der maximaler Drehzahl der Spindel hat, macht sich hier bemerkbar. Wobei das Isolationsfräsen die höchsten Ansprüche an die Maschine stellt.

Folgende Schritte sind notwendig um eine Leiterplatte (LP) selbst herzustellen:

der Schaltplan für die Elektronik ist bereits z.B. als Handzeichnung vorhanden. Diese Zeichnung muss mit einem speziellen Programm in ein Schaltplanlayout überführt d.h. nochmals gezeichnet werden. Diese Programme haben alle Bauteil-Symbole zum zeichnen eines Schaltplans und enthalten auch (fast) alle Bauteile-Informationen der verwendeten Bauteile. Damit kann der Symbol-Schaltplan in eine Bauteileanordung auf einer Leiterplatte umgesetzt werden. Die Anordung der Bauteile auf der LP ist ein wichtiger Vorgang der etwas Erfahrung und Praxis erfordert. Als Letztes werden die Leiterbahnen verlegt. Auch dieser Vorgang kann durch spez. Routerprogramme automatisiert werden, aber auch von Hand erfolgen.

Folgende Schritte sind notwendig um eine Leiterplatte (LP) selbst herzustellen:

der Schaltplan für die Elektronik ist bereits z.B. als Handzeichnung vorhanden. Diese Zeichnung muss mit einem speziellen Programm in ein Schaltplanlayout überführt d.h. nochmals gezeichnet werden. Diese Programme haben alle Bauteil-Symbole zum zeichnen eines Schaltplans und enthalten auch (fast) alle Bauteile-Informationen der verwendeten Bauteile. Damit kann der Symbol-Schaltplan in eine Bauteileanordung auf einer Leiterplatte umgesetzt werden. Die Anordung der Bauteile auf der LP ist ein wichtiger Vorgang der etwas Erfahrung und Praxis erfordert. Als Letztes werden die Leiterbahnen verlegt. Auch dieser Vorgang kann durch spez. Routerprogramme automatisiert werden, aber auch von Hand erfolgen.

Die Arbeitsschritte Gravieren, Bohren, Fräsen erfordern an der CNC-Maschine 3018 einen Werkzeugwechsel der von Hand durchgeführt werden muss. Hierzu muss die Z-Achse der Maschine ca. 20mm hoch und dann in ihre X+Y-Ausgangsposition der LP gefahren werden. Um für den Werzeugwechsel genügend Zeit zu haben, erstelle ich über den Prog.-Dialog "Isolatonsfräsen" 3 (4) eigene Bohr-und Fräs-G-Code-Programme über "Ausgabe starten":

Die Arbeitsschritte Gravieren, Bohren, Fräsen erfordern an der CNC-Maschine 3018 einen Werkzeugwechsel der von Hand durchgeführt werden muss. Hierzu muss die Z-Achse der Maschine ca. 20mm hoch und dann in ihre X+Y-Ausgangsposition der LP gefahren werden. Um für den Werzeugwechsel genügend Zeit zu haben, erstelle ich über den Prog.-Dialog "Isolatonsfräsen" 3 (4) eigene Bohr-und Fräs-G-Code-Programme über "Ausgabe starten":

Die Spindel-Drehzahl der 3018 ist mit ca. 9000 U/Min etwas gering, mindest 10.000, besser 15.0000 U/Min sind wünschenwert. Gravierstichel mit einer Gravierspitze kleiner 45°, verlieren ihre Spitze durch Abnutzung während des LP-Graviervorgang und sind höchst empfindlich gegen Bruch. Deshalb der Vorschlag zur einem Stichel ab 45° Schneiden-Winkel und möglichst geringen Graviertiefe von ca. 0,12mm.

Das Foto zeigt ein Gravierergebnis und eine unbehandelte, nicht entgratete und gereinigte Oberfläche. Achten sie auch auf die Genauigkeit der Bohrungen mittig zum jeweiligen Kupfer-Pad.

Die Spindel-Drehzahl der 3018 ist mit ca. 9000 U/Min etwas gering, mindest 10.000, besser 15.0000 U/Min sind wünschenwert. Gravierstichel mit einer Gravierspitze kleiner 45°, verlieren ihre Spitze durch Abnutzung während des LP-Graviervorgang und sind höchst empfindlich gegen Bruch. Deshalb der Vorschlag zur einem Stichel ab 45° Schneiden-Winkel und möglichst geringen Graviertiefe von ca. 0,12mm.

Das Foto zeigt ein Gravierergebnis und eine unbehandelte, nicht entgratete und gereinigte Oberfläche. Achten sie auch auf die Genauigkeit der Bohrungen mittig zum jeweiligen Kupfer-Pad.